①保证

零件加工质量:划分阶段以后,粗加工阶段造成的加工误差,可以通过半精加工和精加工阶段予以逐步修正,零件的加工质量容易得到保证。

②有利于及早发现毛坯缺陷并得到及时处理。

③有利于合理利用机床设备。

④为了在机械加工工序中插入必要的热处理工序,同时使热处理发挥充分的效果,这就自然的把机械加工工艺过程划分为几个阶段,并且每个阶段各有其特点及应该达到的目的。

此外,将工件加工划分为几个阶段,还有利于保护精加工过的表面少受磕碰、切屑滑伤等损坏。

将工艺过程划分成几个阶段是对整个加工过程而言的,不能拘泥于某一表面的加工。划分加工阶段并不是

工序的集中与分散

确定加工方法之后,就要根据零件的生产类型和工厂 (车间)具体条件确定工艺过程的工序数。

确定零件加工过程工序数有两种不同的原则,一种是工序集中原则,另一种是工序分散原则。

按工序集中原则组织工艺过程的特点是:

①有利于采用自动化程度较高的高效机床和工艺装备,生产效率高;

②工序数少,设备数少,可相应减少操作工人数和生产面积;

③工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表面之间的相互位置精度要求。

按工序分散原则组织工艺过程,就是使每个工序所包括的加工内容尽量少些,其较端情况是每个工序只包括一个简单工步。

零件加工的优势体现在哪些地方

零件加工

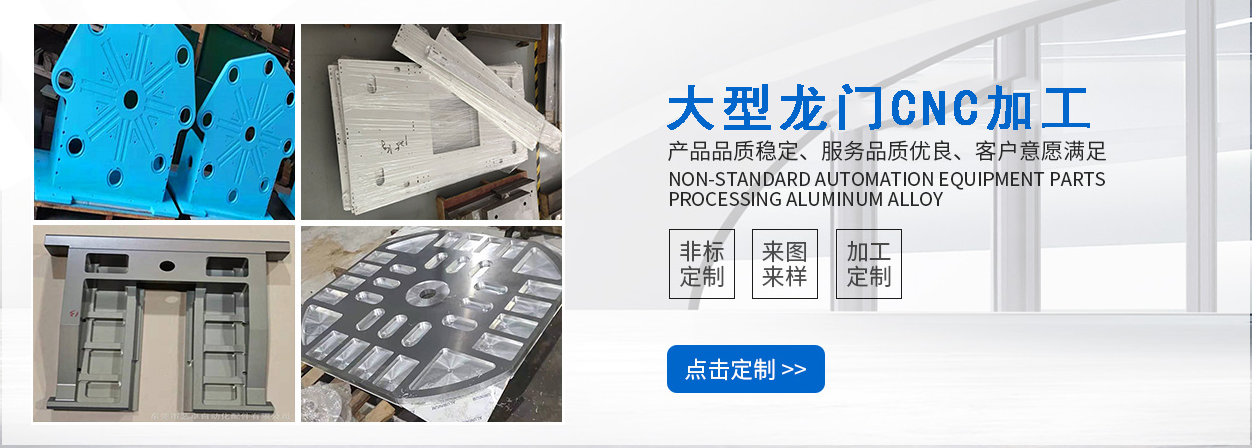

有在加工中工作的人们都知道,加工也是有分为很多种的,不仅仅只有一种,而是有很多种,CNC零件加工就是其中的一个,它跟其他的加工,又有什么区别,那么CNC加工的优势体现在哪些地方?

1、

CNC加工零件加工的顺应性强、灵敏性好,能加工轮廓外形特别复杂或难以控制尺寸的零件,如模具类零件、壳体类零件等.

2、CNC能加工普通机床无法加工或很难加工的零件,如用数学模型描绘的复杂曲线零件以及三维空间曲面类零件。

3、CNC能加工一次装夹定位后,需停止多道工序加工的零件。

4、CNC加工精度高、加工质量稳定牢靠,目前如今数控安装的脉冲当量普通为0.001mm,高精度的数控系统可达0.02-0.05mm,另外,数控加工还防止了操作人员的操作失误。

5、CNC加工消费自动化水平高,能够减轻操作者的劳动强度。有利于消费管理自动化。

6、消费效率高,CNC加工普通不需求运用**夹具等**工艺设备,在改换工件时只需调用存储于数控安装中的加工程序、装夹工具和调整数据即可,因此大大缩短了消费周期。

在工艺规程设计中,正确选择定位基准,对保证零件加工要求、合理安排加工顺序有着至关重要的影响。

定位基准有精基准与粗基准之分,用毛坯上未经加工的表面作为定位基准,这种定位基准称为粗基准。用加工过的表面作定位基准,这种定位基准成为精基准。

在选择定位基准时往往先根据零件的加工要求选择精基准,由工艺路线向前反推,后考虑选用哪一组表面作为粗基准才能把精基准加工出来。

精基准的选择原则

选择精基准一般应遵循以下几项原则:

①基准重合原则:应尽可能选择被加工表面的设计基准作为精基准,这样可以避免由于基准不重合引起的定位误差。

②统一基准原则:应尽可能选择用同一组精基准加工工件上尽可能多的表面,以保证各加工表面之间的相对位置精度。

③互为基准原则:当工件上两个加工表面之间的位置精度要求比较高时,可以采用两个加工表面互为基准反复加工的方法。

④自为基准原则:一些表面的

零件加工工序,要求加工余量小而均匀,常以加工表面自身作为精基准。

-/gjcggf/-

http://hongjia99.cn.b2b168.com