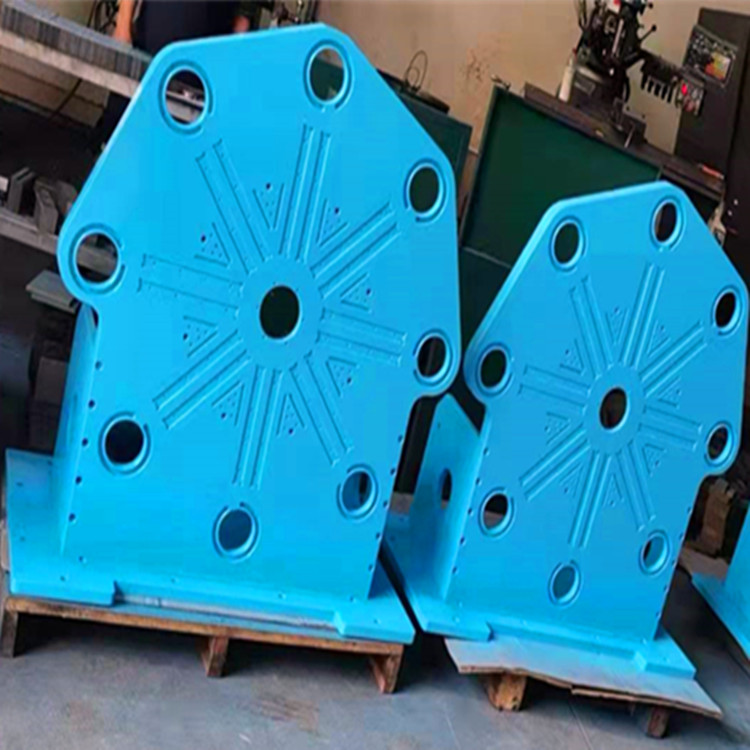

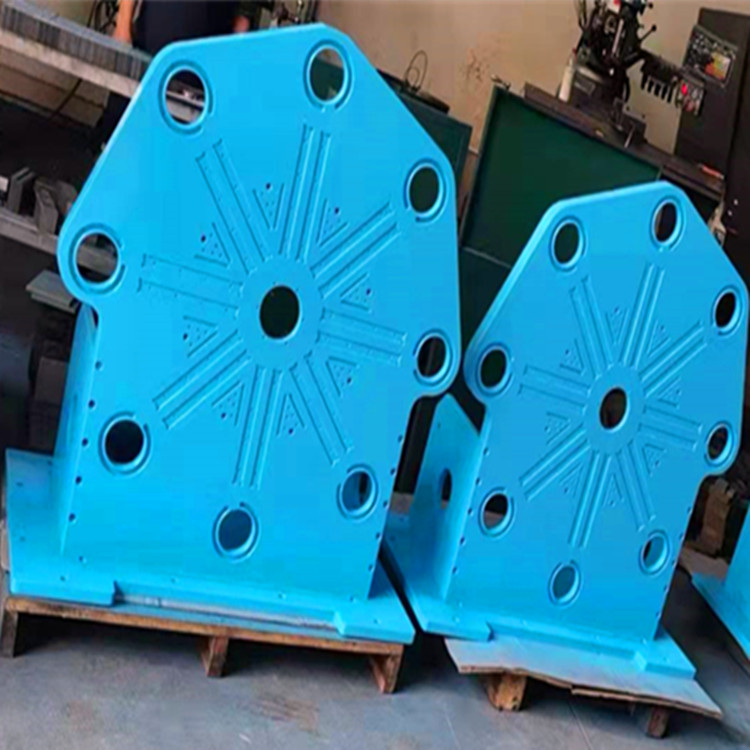

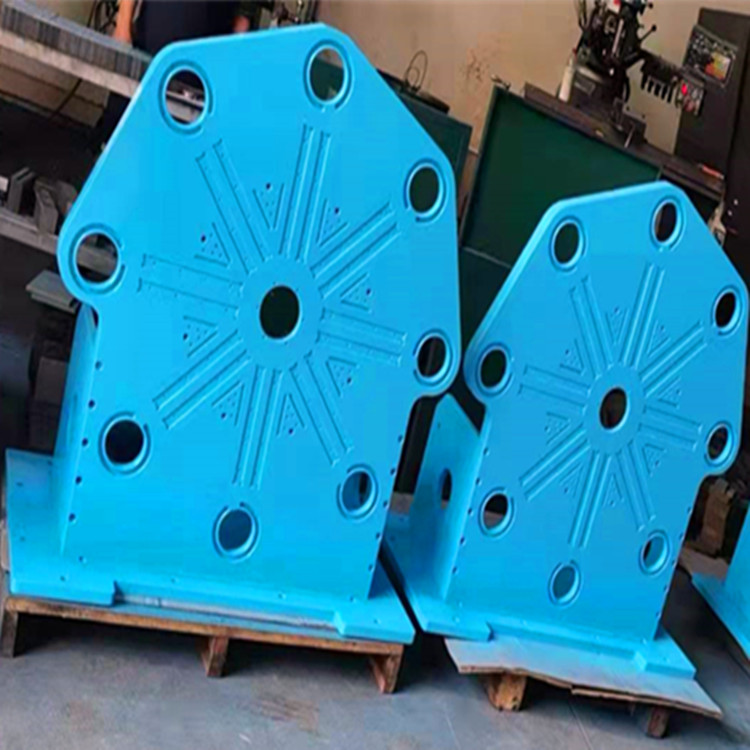

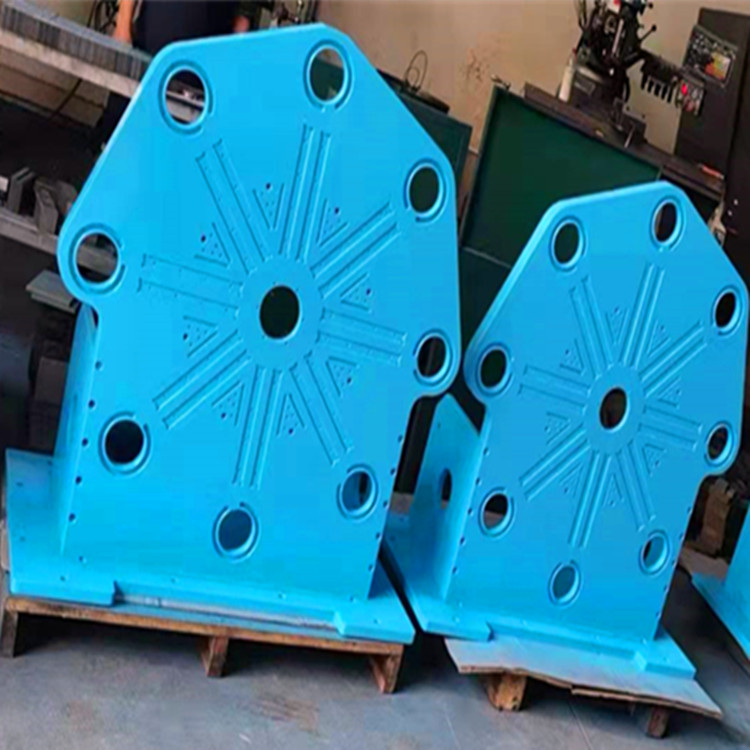

⑤砂箱的设计 :为了确保铸型在起吊、浇注时有足够的强度,考虑到砂箱结构的合

理性、起吊攀位置的合理安排,砂箱采用 300mm 宽的法兰边,增加砂箱在起吊时的强度和球 铁在石墨膨胀时有足够的强度来抵挡,则内壁采用 50mm

厚的钢板焊接,长度方向的钢板必 须采用整块钢板来提高砂箱的整体强度。法兰边则用 40mm 厚钢板,砂箱箱挡用 30mm

厚钢板,目的是在保证有足够强度的前提下来节省成本。上、下箱砂箱高度分别控制在 600mm, 砂箱箱挡的高度必须控制在

300mm,这样可以保证铸型起模后不变形,并且可以承受铸件、 型砂及上中箱的总重量的压力。起吊攀位于离中心

5000mm,目的是在起吊时重心借到两侧 面,使箱壁不易变形。⑥夹紧装置的设计

:夹紧装置的主要作用是铸件在浇注完毕后,液态金属冷却至 共晶线以下时,石墨开始大量析出带来的巨大的膨胀力,可能将砂箱抬起、铸型型腔胀大而

引起的铸件变形,因此在铸型配箱结束后将夹紧装置放到砂箱上,然后采用梯形块插入砂 箱与夹紧装置之间并打实。⑦浇注温度的控制及冷铁的设置

:由于横梁铸件壁厚不均匀,在冷却过程中厚、薄 两部分温度相差较大,中间较厚部分冷却慢而具有残余拉应力,侧壁部分具有压应力,促使

铸件产生翘曲变形,因此在中间较厚部分的上面增放了冷铁来减小厚、薄两部分的温度相 差,来减少残余应力。浇注温度控制在 1300℃~

1305℃,温度过高则残余应力增加,温度过 低可能浇注不足,所以控制在 1305℃为宜。浇注时间为 106 秒。

钣金加工中钣金件件焊前要求

1、所有原材料不得低于图纸要求,否则不得下料制作。

2、要求焊接型钢平整度不**过2/1000,总弯曲度不大于总长度的0.3%。

3、钣金件焊接前,变形的零配件必须校直、校平后再焊接。

4、在进行焊接前,应根据零件大小、材料厚度、焊缝要求的大小等不同选用粗细规格不等的焊丝。

焊接过程的要求

1、按图纸、技术、工艺要求制作焊接,因看图纸有误,导致工件焊错,需重新焊割的,该件按次品处理。

2、焊接时,要求该坡口的地方必须坡口,加工件没有坡口的、或者焊接型材等,应根据情况用磨光机进行坡口,需机加工坡口的应进行加工坡口处理,并把问题上报给部门主管。

3、焊接时应保证工件外形尺寸和形位公差,非加工面形位公差按IT15级执行。

4、焊接时需要代料的,板料厚度达不到图纸要求,未经技术部门的书面同意,不能代料。

5、焊接时的焊缝严格按图纸要求,该连续焊的连续焊,该断续焊的一定要断续焊。如图纸没有要求的断续焊尺寸长度,则每间隔50mm焊8~10mm,各焊点距离必须均匀一致。

6、连续焊缝要求平直光滑,不能有明显的高低不平现象,不能有焊穿、焊偏、焊疤、气孔、咬边等现象。焊缝的焊角以图纸要求为准,无要求的保证焊角为相临件的较小厚度。

7、焊接完成后:每道焊缝应打磨处理,清除焊渣,去掉周边毛刺。

8、图纸上要求折弯的零件,没有技术部的书面同意,不得采用焊接方式。

9、钣金加工中钣金件件在焊接过程中,需要敲击的部分可以用小型手工锤轻轻锤到要求尺寸,不得在钣金平面上以铁锤敲打

②浇注位置的确定 :依据“大流量、低流速、平稳洁净地充型”的原则,为了尽可能

使铁液充型后型腔内温度场均衡,针对横梁铸件的结构特点,而且还要考虑生产成本的节

约,为此内浇口设在铸件长度方向单侧面的中心部位,这样能缩小砂箱内径尺寸,而且两个 内浇口之间的距离不小于

1000mm,是为了让两端总高度不高的地方多进铁,从而达到型腔 内铁水温度均衡。③工艺参数的确定 :铸件留了机械加工余量,其中上部为 +20mm,下部、侧部均为 +15mm。该铸件的砂芯全部为有芯头砂芯,为了确保内腔泥芯不抬起撞穿,在上箱非加工面 上安放了泥芯撑。④浇注系统的设计

:按照大孔出流理论设计浇注系统,球墨铸件宜即采用半封闭 式底注浇注系统,这样有利于铁液平稳进入型腔,也有利于熔渣的上浮。较小截面积设置在

内浇口上,各组元截面积比这∑ A 直∶∑ A 横∶∑ A 内= 1.25 ∶ 1.55 ∶ 1,因此只需计算 出较小截流面积∑ A

内,即可确定其余各组元截面积。

激光焊接机在手机中框外框与弹片上的应用

手机弹片,就像一个连接4G和5G的枢纽一样,把铝合金中框与手机中板的另外一些材料结构件连接起来。采用激光焊接方式将金属弹片焊接在导电位上,起到抗氧化、抗腐蚀的作用。包括镀金铝、镀铜钢、镀金钢等材质作为弹片也可以通过激光焊接到手机上。

激光焊接机在手机usb数据线电源适配器上的应

USB数据线和电源适配器在我们生活中扮演着重要的角色,目前国内许多生产电子数据线厂家均利用激光焊接工艺生产对其进行焊接。

激光焊接机在手机内部金属零件之间的应用

手机内部的金属零件非常之多,因此需要把它们都连在一起,常见的手机零件焊接有电阻电容器激光焊接、手机不锈钢螺母激光焊接、手机摄像头模组激光焊接和手机射频天线激光焊接等。激光焊接机在焊接手机摄像头过程中*工具接触,避免了工具与器件表面接触而造成器件表面损伤,加工精度更高,是一种新型的微电子封装与互连技术,可以**应用于手机内各金属零件的加工过程。

焊接件常见裂纹与开裂的特点

1氢致裂纹

这是一种较常见的冷裂纹。它往往不是焊后立即出现,而有一段孕育期,延迟一段时间才产生,亦称延迟裂纹。这种延迟现象主要由氢引起,因此又称氢致延迟裂纹,或简称氢致裂纹、氢裂纹。

氢致裂纹开裂部位:对于强度不很高的碳钢与合金结构钢焊接接头,往往先在热影响区粗晶区开裂,扩展到其他区域;强度很高时往往先在焊缝区开裂,扩展到热影响区。

按开裂位置可分为:焊缝金属裂纹、热影响区裂纹;

按相对焊缝的启裂和扩展位置,热影响区氢致裂纹通常有三种形态和部位:

⑴ 焊趾裂纹

一般起源于焊缝趾部(焊缝表面与热影响区交界处)具有明显应力集中的地方,再向热影响区和母材延伸。

⑵ 焊根裂纹

这是较常见的氢致延迟裂纹,起源于**层焊道根部与热影响区相交处应力集中较大的部位,然后向热影响区和焊缝延伸。究竟向何处延伸,取决于母材和焊缝的强度,塑性、和根部的形状。

⑶ 焊道下裂纹

发生于焊道下方离熔合线不远的粗晶区内,其走向大体于熔合线平行。是一种微小裂纹,往往不能在焊件表面发现,它不是一条连续裂纹,而是由一条条小的显微裂纹集合而成。这种裂纹往往在使用含氢量较高的焊条、小线能量电弧焊接高强钢时发现。

引起氢致开裂的原因:硬化组织、应力、和扩散氢,其中扩散氢为主导因素。

2 淬硬裂纹

由淬硬组织引起。某些钢种淬硬倾向很大,焊后冷却过程中,由于相变产生很脆的马氏体,在焊接应力的作用下引起开裂。这种开裂与氢的关系不大,没有氢的作用也会开裂。

例如:弹簧钢、Mn13耐磨钢、某些高强钢以及异种钢焊接时,都可能出现这种裂纹。它的产生既然不取决于氢的存在,也就没有裂缝延迟出现的特征,在焊后可以立即发现。

3焊缝表面缺陷引起的裂纹

由于施工操作不当造成的焊接缺陷,也是产生焊接裂纹的重要因素。主要有:焊缝表面形状不符合技术要求。如余高过大、咬边、弧坑、熔合不良等缺陷。焊缝表面缺陷一般具有明显应力集中、形成裂纹源,或焊缝截面尺寸减小,承载强度降低,造成焊接开裂。

4 疲劳裂纹

疲劳是由于在重复载荷的作用下,导致焊接接头或材料产生裂纹,开裂、扩展、失效的一个过程。工作应力往往远远低于材料的屈服强度。钢材的强度越高,缺口效应引起的应力集中程度对钢材疲劳强度的敏感性就越大。

5施工不当,焊缝存在熔合不良、未焊透、咬边等缺陷,造成焊缝金属有效厚度不足,承载强度降低,形成裂纹。

焊接开裂的基本原因

企业在产品结构件设计、加工、检验等过程建立了有效的质量控制体系,力求提高焊接接头性能,达到预防、消除焊接缺欠,保证焊缝可靠性的目标。但是,焊接由于其自身的特点而被视为“特殊过程”。

这是因为焊接作为一种热加工技术,其随后的检验根本无法充分验证其加工结果,不能完全控制与了解焊接接头性能是否达到了预期的要求。事实上,所有的焊接产品都是带着这种未知的“问号”进入用户的手中运行和使用。

在设备作业运行中,当构件受到冲击、拉压、扭转、弯曲载荷与过载、震动、环境温度变化等复杂工况时,避免不了形成裂纹,裂纹逐渐扩展导致焊接开裂直至构件断开失效。所以这种“特殊过程”的缘故,造成焊接接头性能的不稳定性,导致接头强度下降,是焊接开裂的基本原因。

-/gjcggf/-

http://hongjia99.cn.b2b168.com