机械加工中哪些因素会造成工件变形

01

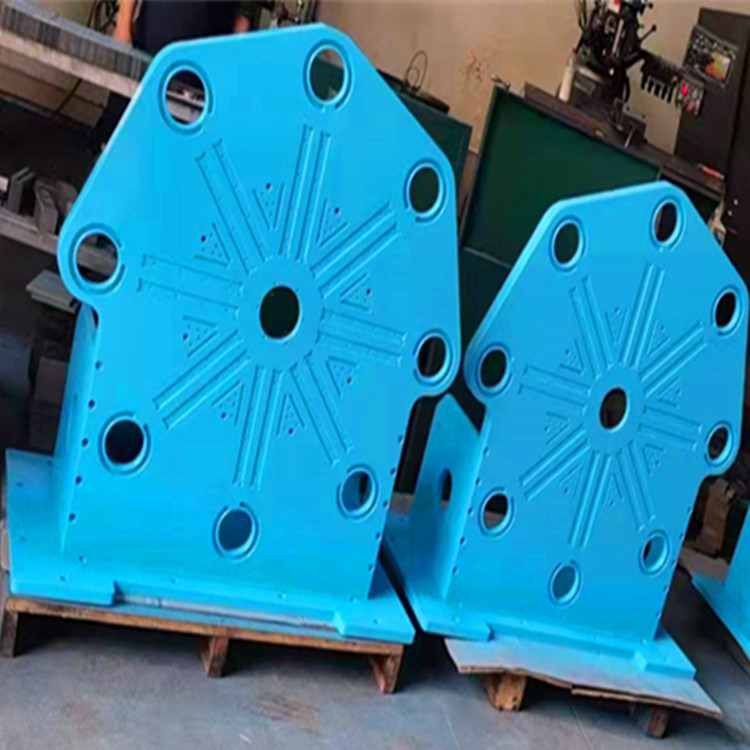

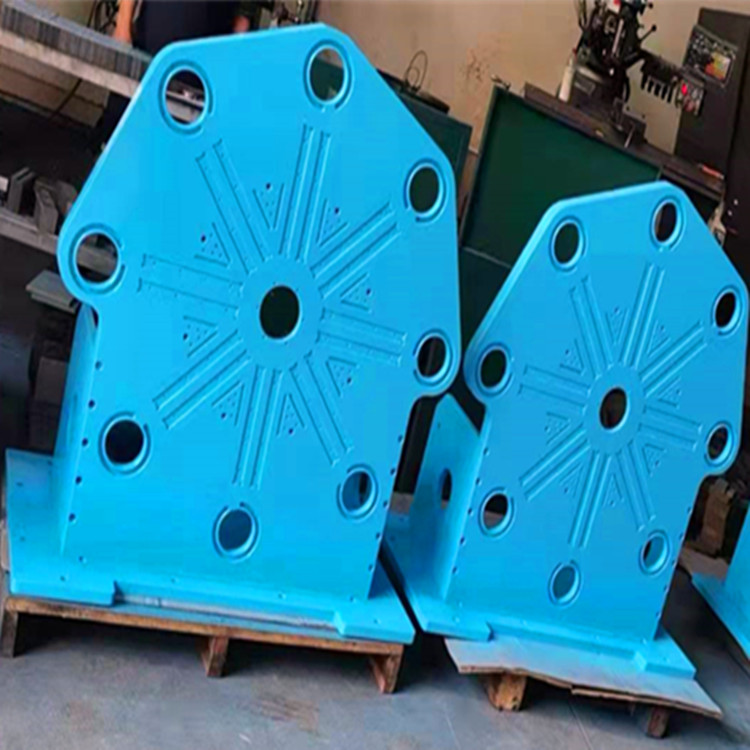

工件的材质和结构会影响工件的变形

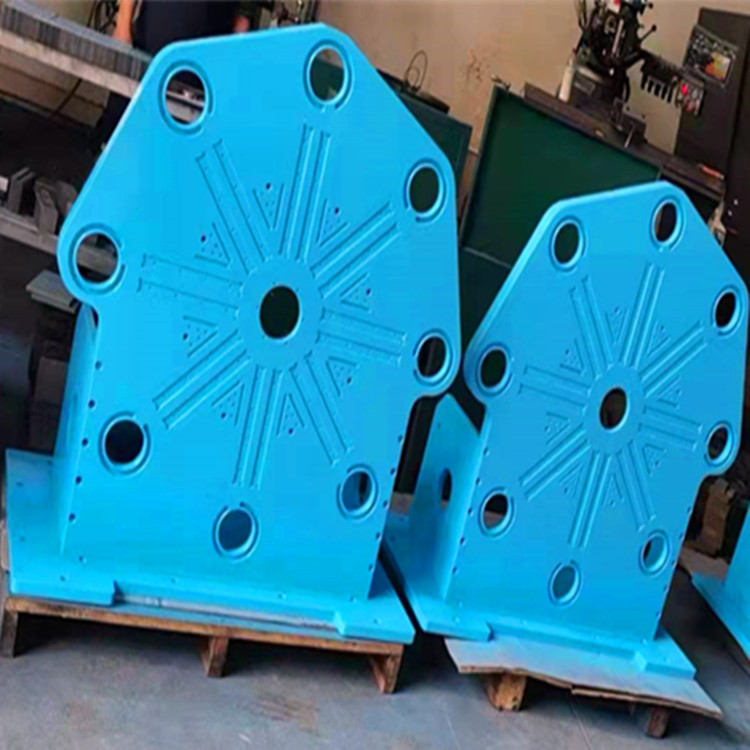

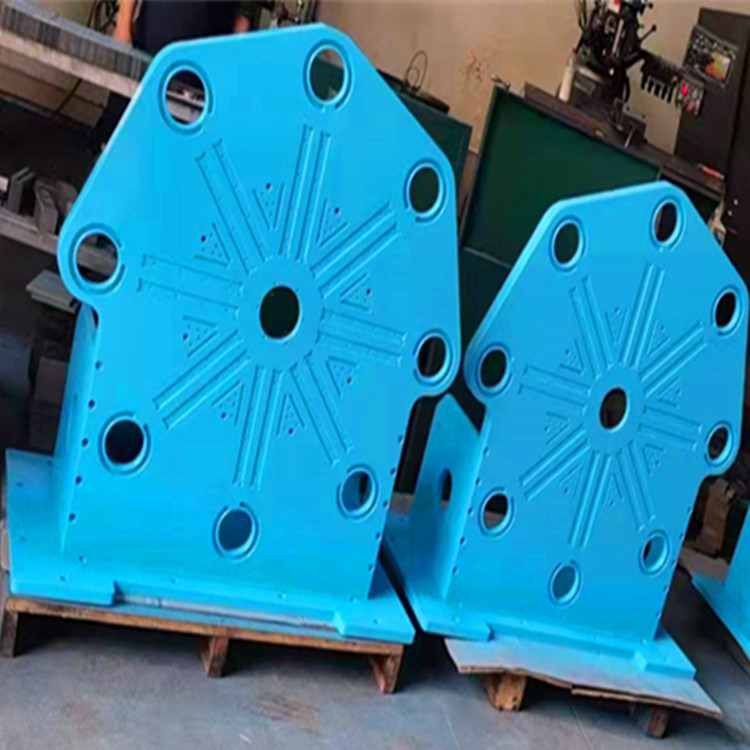

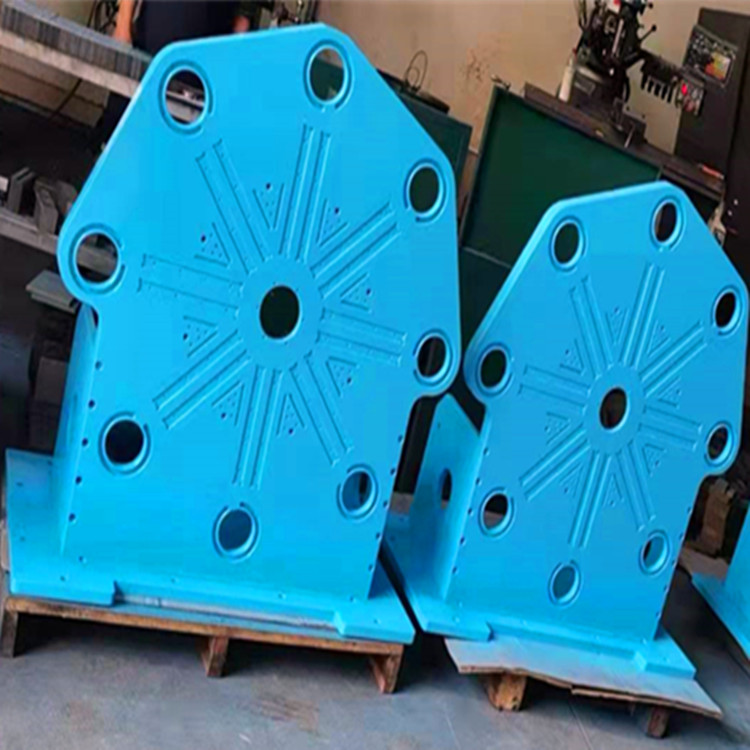

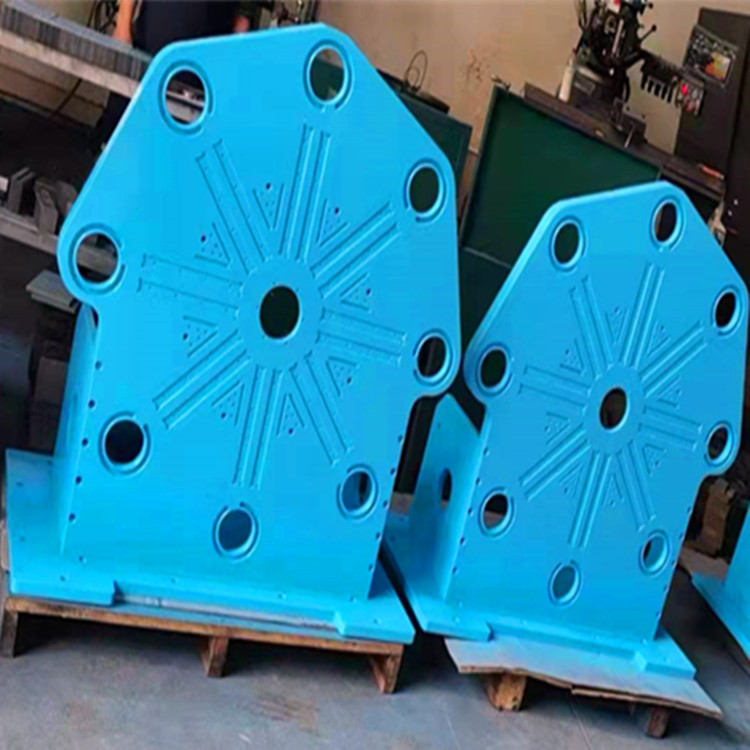

变形量的大小与形状复杂程度、长宽比和壁厚大小成正比,与材质的刚性和稳定性成正比。所以在设计零件时尽可能的减小这些因素对工件变形的影响。

尤其在大型零件的结构上更应该做到结构合理。在加工前也要对毛坯硬度、疏松等缺陷进行严格控制,保证毛坯质量,减少其带来的工件变形。

02

工件装夹时造成的变形

工件装夹时,首先要选择正确的夹紧点,然后根据夹紧点的位置选择适当的夹紧力。因此尽可能使夹紧点和支撑点一致,使夹紧力作用在支撑上,夹紧点应尽可能靠近加工面,且选择受力不易引起夹紧变形的位置。

当工件上有几个方向的夹紧力作用时,要考虑夹紧力的先后顺序,对于使工件与支撑接触夹紧力应先作用,且不易太大,对于平衡切削力的主要夹紧力,应作用在后。

其次要增大工件与夹具的接触面积或采用轴向夹紧力。增加零件的刚性,是解决发生夹紧变形的有效办法,但由于薄壁类零件的形状和结构的特点,导致其具有较低的刚性。这样在装夹施力的作用下,就会产生变形。

增大工件与夹具的接触面积,可有效降低工件件装夹时的变形。如在铣削加工薄壁件时,大量使用弹性压板,目的就是增加接触零件的受力面积;在车削薄壁套的内径及外圆时,无论是采用简单的开口过渡环,还是使用弹性芯轴、整弧卡爪等,均采用的是增大工件装夹时的接触面积。这种方法有利于承载夹紧力,从而避免零件的变形。采用轴向夹紧力,在生产中也被广泛使用,设计制作**夹具可使夹紧力作用在端面上,可以解决由于工件壁薄,刚性较差,导致的工件弯曲变形。

03

工件加工时造成的变形

工件在切削过程中由于受到切削力的作用,产生向着受力方向的弹性形变,就是我们常说的让刀现象。应对此类变形在刀具上要采取相应的措施,精加工时要求刀具锋利,一方面可减少刀具与工件的摩擦所形成的阻力,另一方面可提高刀具切削工件时的散热能力,从而减少工件上残余的内应力。

例如在铣削薄壁类零件的大平面时,使用单刃铣削法,刀具参数选取了较大的主偏角和较大的前角,目的就是为了减少切削阻力。由于这种刀具切削轻快,减少了薄壁类零件的变形,在生产中得到广泛的应用。

在薄壁零件的车削中,合理的刀具角度对车削时切削力的大小,车削中产生的热变形、工件表面的微观质量都是至关重要的。刀具前角大小,决定着切削变形与刀具前角的锋利程度。前角大,切削变形和摩擦力减小,但前角太大,会使刀具的楔角减小,刀具强度减弱,刀具散热情况差,磨损加快。所以,一般车削钢件材料的薄壁零件时,用高速刀具,前角取6°~30°,用硬质合金刀具,前角取5°~20°。

刀具的后角大,摩擦力小,切削力也相应减小,但后角过大也会使刀具强度减弱。在车削薄壁零件时,用高速钢车刀,刀具后角取6°~12°,用硬质合金刀具,后角取4°~12°,精车时取较大的后角,粗车时取较小的后角。车薄壁零件的内外圆时,取大的主偏角。正确选择刀具是应对工件变形的必要条件。

加工中刀具和工件摩擦产生的热量也会使工件变形,因此在很多时候选择高速切削加工。在高速切削加工中,由于切屑在较短时间内被切除,绝大部分切削热被切屑带走,减少了工件的热变形;其次,在高速加工中,由于切削层材料软化部分的减少,也可减少零件加工的变形,有利于保证零件的尺寸、形状精度。另外,切削液主要用来减少切削过程中的摩擦和降低切削温度。合理使用切削液对提高刀具的耐用度和加工表面质量、加工精度具有重要作用。因此,在加工中为防止零件变形必须合理使用充分的切削液。

加工中采用合理的切削用量是保证零件精度的关键因素。在加工精度要求较高的薄壁类零件时,一般采取对称加工,使相对的两面产生的应力均衡,达到一个稳定状态,加工后工件平整。但当某一工序采取较大的吃刀量时,由于拉应力、压应力失去平衡,工件便会产生变形。

薄壁零件车削时变形是多方面的,装夹工件时的夹紧力,切削工件时切削力,工件阻碍刀具切削时产生的弹性变形和塑性变形,使切削区温度升高而产生热变形。所以,我们要在粗加工时,背吃刀量和进给量可以取大些;精加工时,刀量一般在0.2~0.5mm,进给量一般在0.1~0.2mm/r,甚至更小,切削速度6~120m/min,精车时用尽量高的切削速度,但不易过为高。合理选择好切削用量,从而到达减少零件变形的目的

机械加工中哪些因素会造成工件变形

变形量的大小与形状复杂程度、长宽比和壁厚大小成正比,与材质的刚性和稳定性成正比。所以在设计零件时尽可能的减小这些因素对工件变形的影响。

尤其在大型零件的结构上更应该做到结构合理。在加工前也要对毛坯硬度、疏松等缺陷进行严格控制,保证毛坯质量,减少其带来的工件变形。

工件装夹时,首先要选择正确的夹紧点,然后根据夹紧点的位置选择适当的夹紧力。因此尽可能使夹紧点和支撑点一致,使夹紧力作用在支撑上,夹紧点应尽可能靠近加工面,且选择受力不易引起夹紧变形的位置。

当工件上有几个方向的夹紧力作用时,要考虑夹紧力的先后顺序,对于使工件与支撑接触夹紧力应先作用,且不易太大,对于平衡切削力的主要夹紧力,应作用在最后。

其次要增大工件与夹具的接触面积或采用轴向夹紧力。增加零件的刚性,是解决发生夹紧变形的有效办法,但由于薄壁类零件的形状和结构的特点,导致其具有较低的刚性。这样在装夹施力的作用下,就会产生变形。

增大工件与夹具的接触面积,可有效降低工件件装夹时的变形。如在铣削加工薄壁件时,大量使用弹性压板,目的就是增加接触零件的受力面积;在车削薄壁套的内径及外圆时,无论是采用简单的开口过渡环,还是使用弹性芯轴、整弧卡爪等,均采用的是增大工件装夹时的接触面积。这种方法有利于承载夹紧力,从而避免零件的变形。采用轴向夹紧力,在生产中也被广泛使用,设计制作**夹具可使夹紧力作用在端面上,可以解决由于工件壁薄,刚性较差,导致的工件弯曲变形。

机械零件加工工艺 研磨的特点及分类

一、研磨的特点

1、研磨尺寸精度高

研磨采用一种较细的微粉,在低速、低压下磨去一层较薄的金属。研磨过程中产生的热量很小,工件的变形也很小,表面变质层很轻微,因此可以获得精度很高的表面。

2、表面形状精度高

研磨的切削量很小,运动复杂,而且不受运动精度的影响,因此可获得较高的形状精度。另一方面,由于研磨的切削量很小,原先的位置误差不能得到全部纠正,因此研磨不能纠正零件的位置精度。

3、表面粗糙度小

零件和研具之间有一定相对运动,每一次运动轨迹不会与**次运动轨迹重复,因此可以均匀地切除零件表面上的凸峰,降低表面粗糙度。

4、提高零件表面的耐磨性

研磨的表面粗糙度小,表面摩擦系数减小,有效接触面积增大,耐磨性得到提高。

5、提高零件表面疲劳强度

研磨表层存在压应力,有利于提高零件表面的疲劳强度。

6、工艺性好

研磨设备简单,制造方便;研磨不但适宜单件手工生产,也适合成批机械化生产;研磨可加

工钢材、铸铁、各种有色金属和非金金属。例如可研磨玻璃、陶瓷、钻石等硬脆材料。

7、应用范围广

研磨广泛应用于现代工业生产中各种精密零件的加工,各种块规量具、光学玻璃、精密刀具、半导体元器件、精密配合表面等需要经过研磨加工。

机械加工的加工方法有很多,机械加工的工件种类也是各式各样的,不同种类的工件有不同的机械加工方法,不同种类的工件也有不同的机械加工技术要求,下面小编与大家一起分享各类工件的机械加工常规技术要求都有哪些?

铸件机械加工的常规技术要求:

1.铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

2.铸件应清理干净,不得有毛刺、飞边,非加工表明上的浇冒口应清理与铸件表面齐平。

3.铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

4.铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

5.铸件应清除浇冒口、飞刺等。非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

6.铸件上的型砂、芯砂和芯骨应清除干净。

7.铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

8.铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

9.对错型、凸台铸偏等应予以修正,达到圆滑过渡,一保证外观质量。

10.铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

11.机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

12.铸件必须进行水韧处理。

13.铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

14.铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

-/gjcggf/-

http://hongjia99.cn.b2b168.com