浅述机械零件加工的选材依据及失效原因

一、机械零件的选材依据:

选材的较主要依据指的是零件在使用时所应具备的材料性能,包括机械性能、物理性能和化学性能。对大多数零件而言,机械性能是主要的必能指标,表征机械性能的参数主要有强度极限σb、弹性极限σe、屈服强度σs或σ0.2、伸长率δ、断面收缩率ψ、冲击韧性ak及硬度HRC或HBS等。这些参数中强度是机械性能的主要性能指标,只有在强度满足要求的情况下,才能保证零件正常工作,且经久耐用。在材料力学的学习中,已经发现,在设计计算零件的危险截面尺寸或校核安全程度时所用的许用应力,都要根据材料强度数据推出。

二、机械零件加工厂——机械零件的失效原因:

失效原因有多种,在实际生产中,零件失效很少是由于单一因素引起的,往往是几个因素综合作用的结果。归纳起来可分为设计、材料、加工和安装使用四个方面。可能的原因有如下:

1、设计原因 一是由于设计的结构和形状不合理导致零件失效,如零件的高应力区存在明显的应力集中源(各种尖角、缺口、过小的过渡圆角等;二是对零件的工作条件估计失误,如对工作中可能的过载估计不足,使设计的零件的承载能力不够。

2、材料方面的原因 选材不当是材料方面导致失效的主要原因。较常见的是设计人员仅根据材料的常规性能指标来作出决定,而这些指标根本不能反映出材料所受某种类型失效的搞力;材料本身的缺陷(如缩孔、疏松、气孔、夹杂、微裂纹等)也导致零件失效。

3、加工方面原因 由于加工工艺控制不好会造成各种缺陷而引起失效。如热处理工艺控制不当导致过热、脱碳、回火不足等;锻造工艺不良带状组织、过热或过烧现象等;冷加工工艺不良造成光洁度太低,刀痕过深、磨削裂纹等都可导致零件的失效。

有些零件加工不当造成的缺陷与零件设计有很大的关系,如热处理时的某些缺陷。零件外形和结构设计不合理会促使热处理缺陷的产生(如变形、开裂)。为避免或减少零件淬火时发生或开裂,设计零件时应注意:截面厚薄不均匀,否则容易在薄避处易开裂;结构对称,尽量采用封闭结构以免发生大的变形;变截面处均匀过渡,防止应力集中。

随着现代机械加工的快速发展,机械加工技术快速发展,慢慢的涌现出了许多先进的机械加工技术方法,比如微型机械加工技术、快速成形技术、精密**精密加工技术等。

微型机械加工技术

随着微/纳米科学与技术(Micro/Nano Science and Technology)的发展,以本身形状尺寸微小或操作尺度较小为特征的微机械已成为人们认识和改造微观世界的一种高新科技。微机械由于具有能够在狭小空间内进行作业,而又不扰乱工作环境和对象的特点,在航空航天、精密仪器、生物医疗等领域有着广阔的应用潜力,并成为纳米技术研究的重要手段,因而受到高度重视并被列为21世纪关键技术**。

快速成形机械加工技术

快速成形技术是20世纪发展起来的,可根据CAD模型快速制造出样件或者零件。它是一种材料累加加工制造方法,即通过材料的有序累加而完成三维成形的。快速成形技术集成了CNC技术、材料技术、激光技术以及CAD技术等现代的科技成果,是现代先进机械加工技术的重要组成部分。

精密**精密机械加工技术

精密和**精密加工时现代机械加工制造技术的一个重要组成部分,是衡量一个国家高科技制造业水平高低的重要指标之一。20世纪60年代以来,随着计算机及信息技术的发展,对制造技术提出了更高的要求,不仅要求获得较高的尺寸、形位精度,而且要求获得较高的表面质量。正是在这样的市场需求下,**精密加工技术得到了迅速的发展,各种工艺、新方法不断涌现。

其实机械加工并不只是单纯的一种类型,昊鑫机械的小编就为您整理下生产类型通常的分类吧。

1.单件生产 单个地生产某个零件,很少重复地生产。

2.成批生产 成批地制造相同的零件的生产。

3.大量生产 当产品的制造数量很大,大多数工作地点经常是重复进行一种零件的某一工序的生产。

拟定零件的工艺过程时,由于零件的生产类型不同,所采用的加方法、机床设备、工夹量具、毛坯及对工人的技术要求等,都有很大的不同。

那么机械加工工艺在设置的时候,先后顺序应该遵循那些原则呢?

1)先基面后其他原则

工艺路线开始安排的加工表面,应该是选作后续工序作为精基准的表面,然后再以该基准面定位,加工其他表面。如轴类零件**道工序一般为铣端面钻中心孔,然后以中心孔定位加工其他表面。再如箱体零件常常先加工基准平面和其上的两个小孔,再以一面两孔为精基准,加工其他平面。

2)先租后精原则

如前所述,对于精度要求较高的零件,先安捧租加工,中间安排半精加工,最后安排精加工和光整加工。这一点对于刚性较差的零件,尤其不能忽视。

3)先面后孔原则

当机械加工上有较大的平面可以用来作为定位基准时,总是先加工平面,再以平面定位加工孔,保证孔和平面之间的位置精度。这样定位比较稳定,装夹也方便。同时若在毛坯表面上钻孔,钻头容易引偏,所以从保证孔的加工精度出发,也应当先加工平面再加工该平面上的孔。

当然,如果零件上并没有较大的平面,它的装配基准和主要设计基准是其他的表面,此时就可以运用上述**个原则,先加工其他的表而。如变速箱拨叉零件就是先加工长孔,再加工端面和其他小平面的。

4)先主后次原则

零件上的加工表面一般可以分为主要表面和次要表面两大类。主要表面通常是指位置精度要求较高的基准面和工作表面;而次要表面则是指那j要求较低,对零件整个工艺过程影响较小的辅助表面,如键槽、螺孔、紧固小孔等。这些次要表面与丰要表面间也有一定的位置精度要求,一般是先加工主要表面,再以主要表面定位加工次表面。对于整个工艺过程而言,次要表面的加工一般安排在主要表面较终精加工之前。

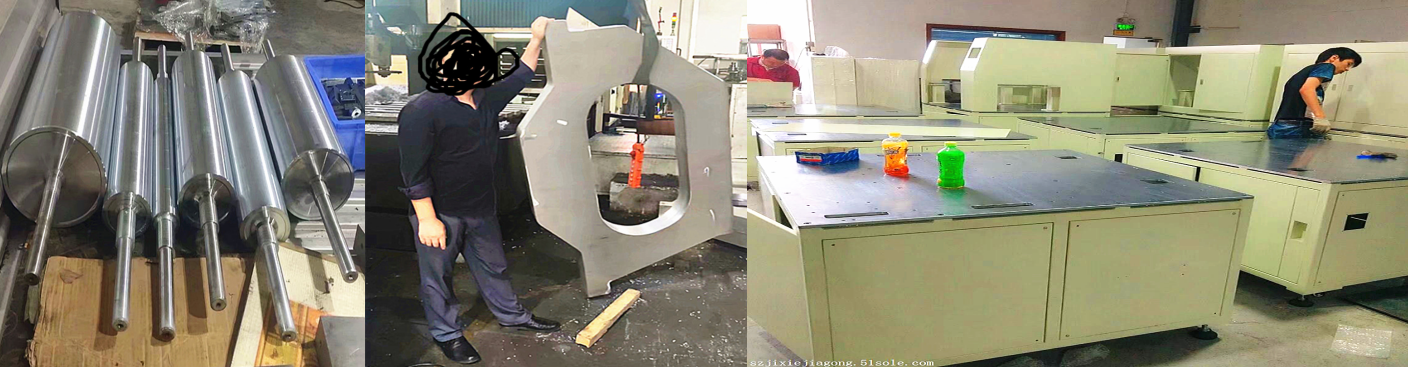

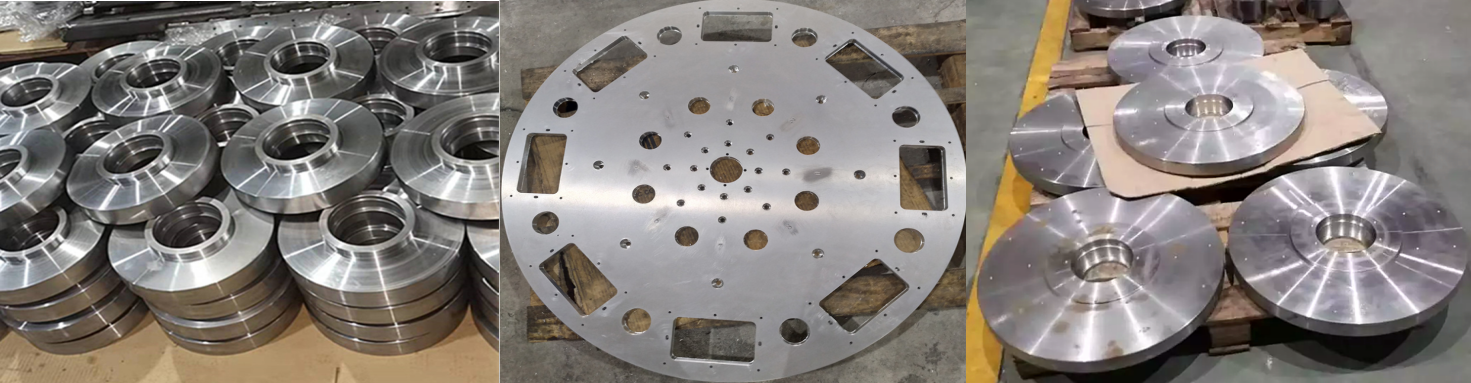

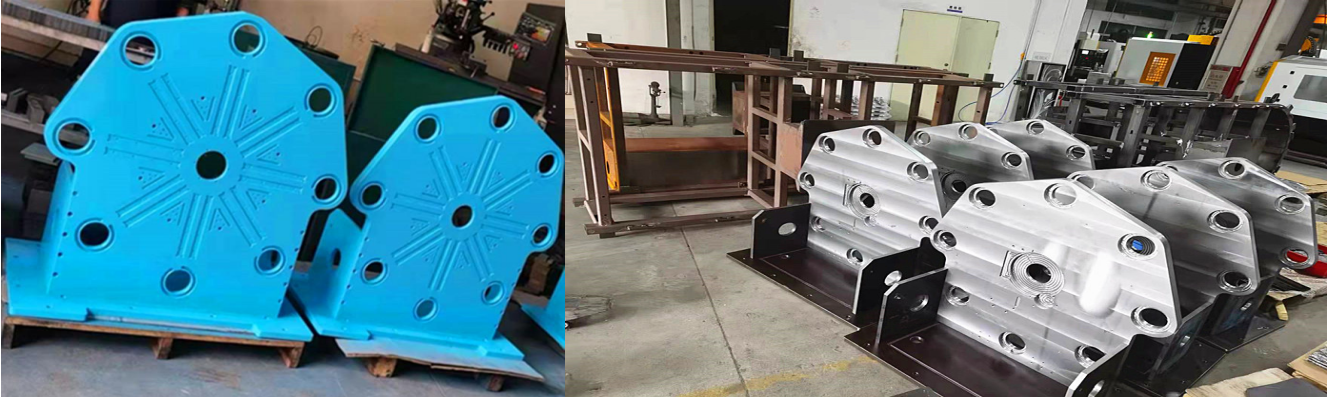

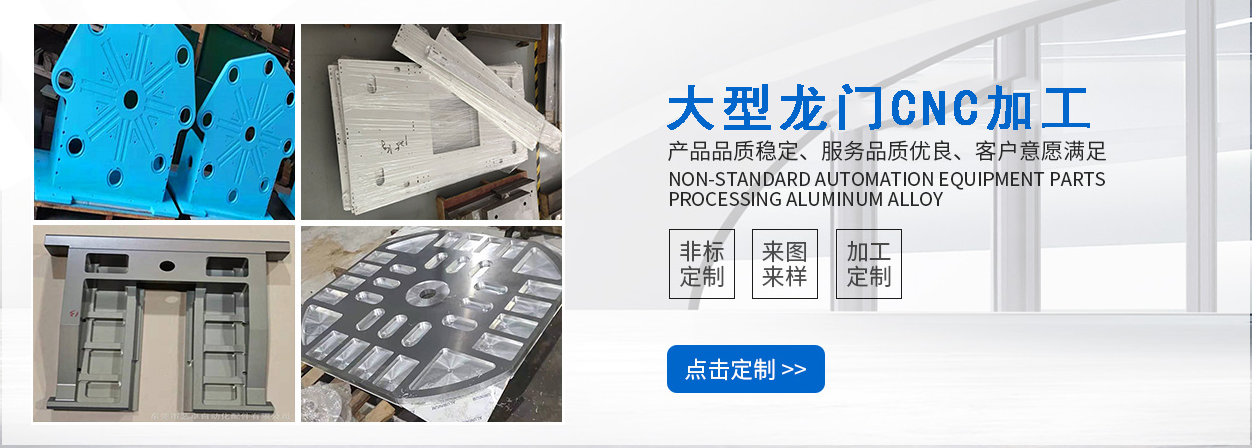

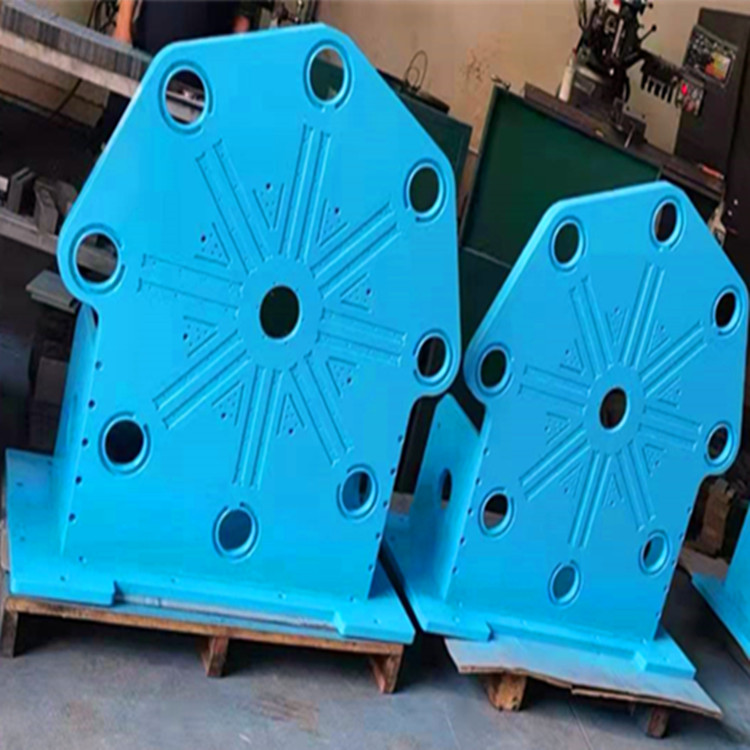

加工设备:大型龙门CNC(2500*1800)多台;大型CNC(1600*900)多台;四轴联动CNC(800*500,直径300)多台;高速CNC(600*400)多台;850CNC(800*500)多台;650CNC(600*500)多台;普通车床,普通铣床,手摇平面磨大水磨,线切割,打标机等辅助机械加工设备近百台。

主要检测设备:投影仪,二次元,三次元,高度仪,千分尺,百分表,大理石平台。

加工特点:批量,单件,配套加工。

加工模式:按图(按样)加工。

加工精度:±0.01mm,同心度⊙0.005mm;平行度∥0.003mm;垂直度⊥0.003mm

品质控制:产品品质稳定、服务品质优良、客户意愿满足。

出货标准:a,满足图纸要求;b,满足客户常规要求;c,满足出货标准。

常加工的原材料:SUS303/304/316/316L、A5052、AL6061、AL6063、AL7075、LY12、65Mn、Cr12、40CrMo、45#、Q275、ST12.03、SS2331、SS1994-04、AISI12L14、Y15、电木、POM赛钢、尼龙、铁氟龙、亚克力等等。

常包含的表面处理:阳极氧化、镀铬、镀镍、镀锌(黑锌)、发黑、电抛光、钝化、镀钛、喷粉、电泳等。

常使用的热处理:真空淬火、盐浴式氮化处理、渗氮、渗碳、碳氮共渗、高周波烧入、浸炭烧入、调质等。

加工适用范围:各种非标设备、医疗器械、电子产品机械、纺织机械、食品机械、印刷机械、工程机械、航天、船舶、铁道、汽车、**、民用产品、农林机械、照明工业、数码影像、办公设备、建筑及矿产工具行,覆盖面遍布360行每个角落。

-/gjcggf/-

http://hongjia99.cn.b2b168.com