焊接生产过程中的焊接工艺

(1)制定焊接工艺的内容

1)合理地选择焊接方法,确定相应的焊接材料。

2)选定合理的焊接参数,如焊条电弧焊时的焊条直径、焊接电流、电弧电压、焊接速度、施焊顺序、焊接层数等;埋弧焊还要规定焊剂种类;气体保护焊要规定气体种类、流量、焊丝伸出长度等。

3)制定其他措施并规定参数,如预热、缓冷的要求,后热、中间加热等焊后热处理的要求,胎卡具的要求等。

(2)制定焊接工艺应遵循的原则首先是保证质量,即焊接接头无论外形尺寸或内部质量都要满足技术条件的要求;然后要考虑生产效率,即要便于施焊,可达性好,翻转次数少,可利用胎卡具及机械化辅助装置使焊件在较方便的位置施焊,或实现机械化或自动化焊接,总之要有较高的经济效益。为了优选经济、高质、高效的焊接工艺方法,除应用电弧焊、电渣焊、电阻焊及钎焊等专业书及资料介绍的焊接方法的知识以外,了解各种工艺方法的生产特点也十分必要,这些特点系指各工艺方法的适用范围,如基本金属的种类、厚度、焊接位置、焊缝长度等;对材料加工工艺及装配工艺的要求,如坡口准备、焊前清理、焊后热处理要求;对焊接所需辅助装备、机具的要求,辅助工序的复杂程度;焊接接头的质量及其稳定程度;经济指标,如劳动生产率,设备投资等决定的生产成本,工人的劳动条件等。常用熔焊方法的生产特点见表5 -19,可在制定焊接工艺时参考。

焊接件常见裂纹与开裂的特点

1氢致裂纹

这是一种较常见的冷裂纹。它往往不是焊后立即出现,而有一段孕育期,延迟一段时间才产生,亦称延迟裂纹。这种延迟现象主要由氢引起,因此又称氢致延迟裂纹,或简称氢致裂纹、氢裂纹。

氢致裂纹开裂部位:对于强度不很高的碳钢与合金结构钢焊接接头,往往先在热影响区粗晶区开裂,扩展到其他区域;强度很高时往往先在焊缝区开裂,扩展到热影响区。

按开裂位置可分为:焊缝金属裂纹、热影响区裂纹;

按相对焊缝的启裂和扩展位置,热影响区氢致裂纹通常有三种形态和部位:

⑴ 焊趾裂纹

一般起源于焊缝趾部(焊缝表面与热影响区交界处)具有明显应力集中的地方,再向热影响区和母材延伸。

⑵ 焊根裂纹

这是较常见的氢致延迟裂纹,起源于**层焊道根部与热影响区相交处应力集中较大的部位,然后向热影响区和焊缝延伸。究竟向何处延伸,取决于母材和焊缝的强度,塑性、和根部的形状。

⑶ 焊道下裂纹

发生于焊道下方离熔合线不远的粗晶区内,其走向大体于熔合线平行。是一种微小裂纹,往往不能在焊件表面发现,它不是一条连续裂纹,而是由一条条小的显微裂纹集合而成。这种裂纹往往在使用含氢量较高的焊条、小线能量电弧焊接高强钢时发现。

引起氢致开裂的原因:硬化组织、应力、和扩散氢,其中扩散氢为主导因素。

2 淬硬裂纹

由淬硬组织引起。某些钢种淬硬倾向很大,焊后冷却过程中,由于相变产生很脆的马氏体,在焊接应力的作用下引起开裂。这种开裂与氢的关系不大,没有氢的作用也会开裂。

例如:弹簧钢、Mn13耐磨钢、某些高强钢以及异种钢焊接时,都可能出现这种裂纹。它的产生既然不取决于氢的存在,也就没有裂缝延迟出现的特征,在焊后可以立即发现。

3焊缝表面缺陷引起的裂纹

由于施工操作不当造成的焊接缺陷,也是产生焊接裂纹的重要因素。主要有:焊缝表面形状不符合技术要求。如余高过大、咬边、弧坑、熔合不良等缺陷。焊缝表面缺陷一般具有明显应力集中、形成裂纹源,或焊缝截面尺寸减小,承载强度降低,造成焊接开裂。

4 疲劳裂纹

疲劳是由于在重复载荷的作用下,导致焊接接头或材料产生裂纹,开裂、扩展、失效的一个过程。工作应力往往远远低于材料的屈服强度。钢材的强度越高,缺口效应引起的应力集中程度对钢材疲劳强度的敏感性就越大。

5施工不当,焊缝存在熔合不良、未焊透、咬边等缺陷,造成焊缝金属有效厚度不足,承载强度降低,形成裂纹。

焊接件的焊接方式焊接件的焊接方式分为平焊、立焊、横焊和仰焊四种。应根据焊接工件的结构、形状、体积和所处位置的不同选择不同的焊接方式。平焊时,焊缝处于水平位置,操作技术容易掌握,采用焊条直径可大些,生产效率高,但容易出现熔渣和铁水分不清的现象。焊接所用的运条方法均成直线形,焊件若需两面焊时,焊接正面焊缝,运条速度反应慢些,以获得较大的深度和宽度;焊反面焊缝时,则运条速度要快些,使焊缝宽度小些。立焊和横焊时,由于熔化的金属自重下淌,产生未焊透和焊瘤等缺陷,所以要用较小直径的焊条和较短的电弧焊接。焊接电流要比平焊时小12%。仰焊操作难度高,焊接时要采用较小直径的焊条,用短的电弧焊接。

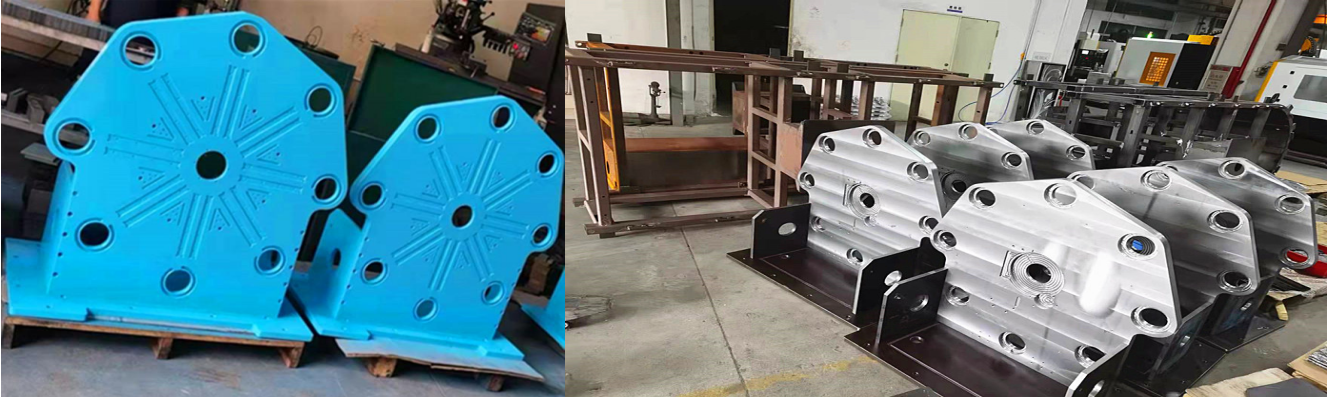

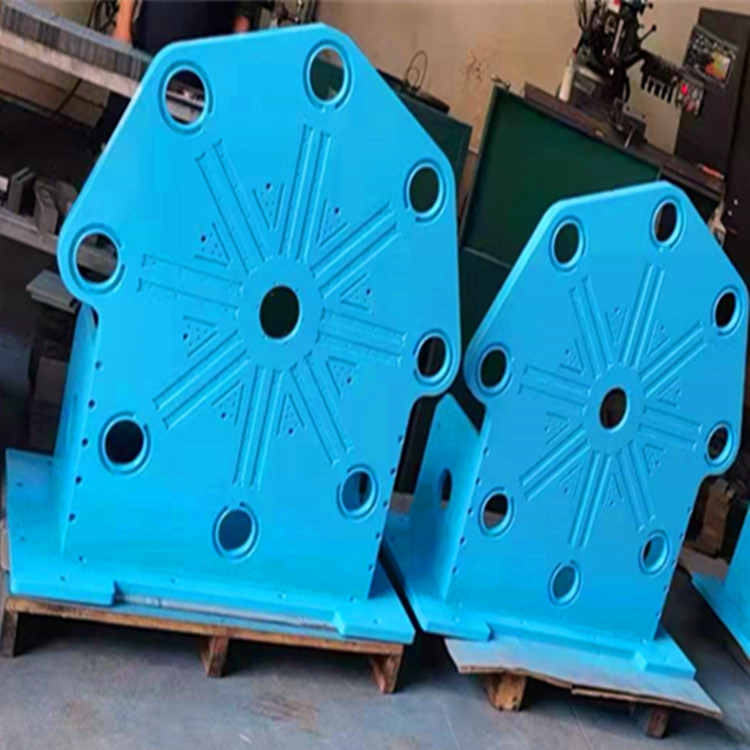

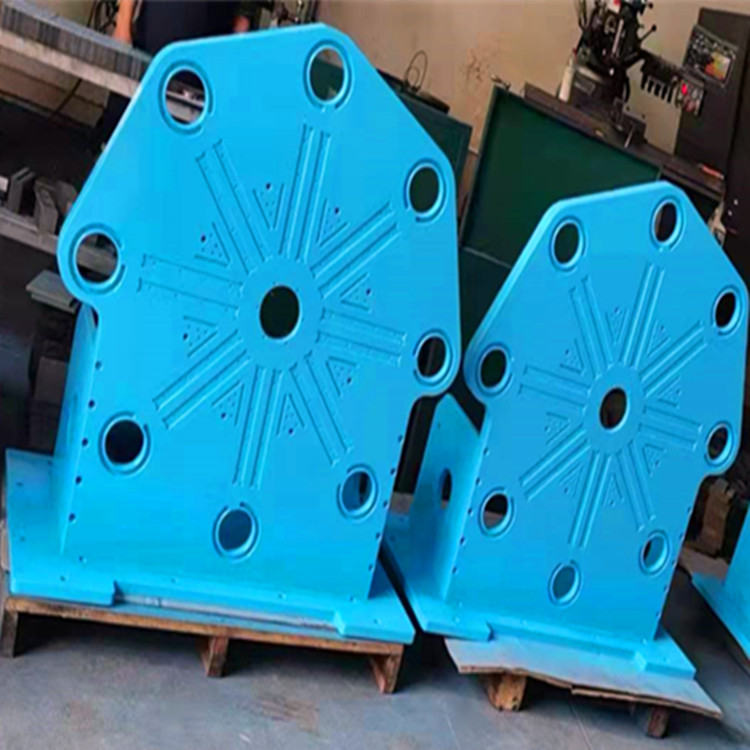

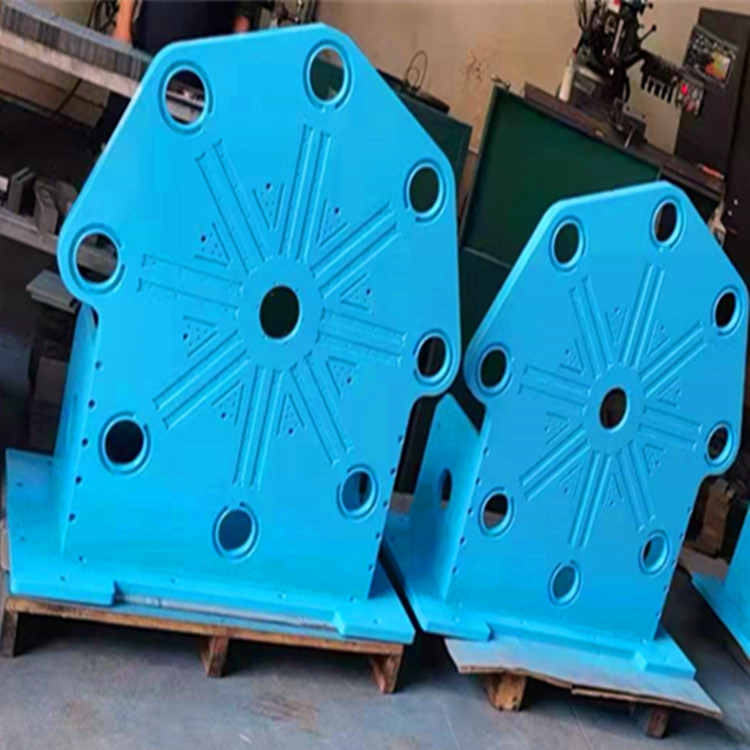

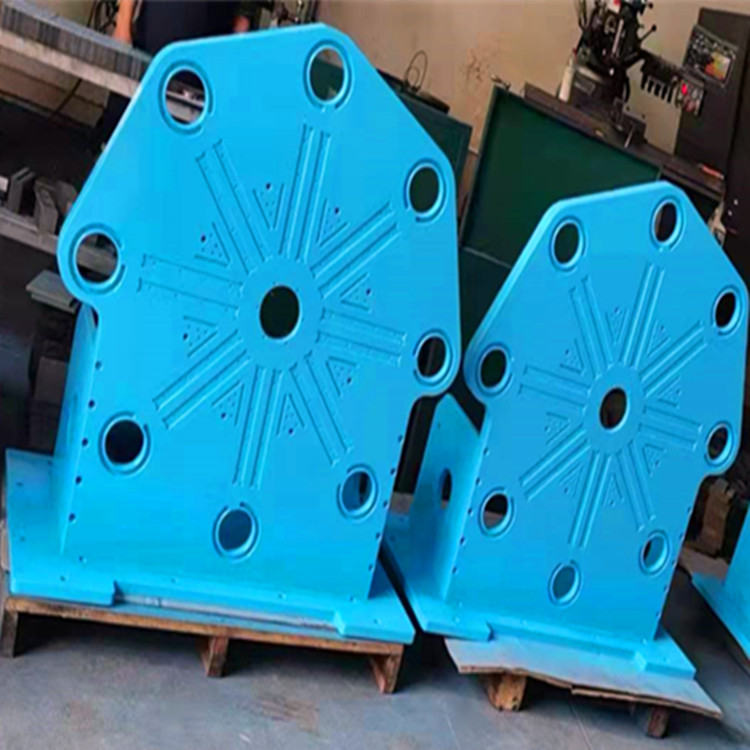

⑤砂箱的设计 :为了确保铸型在起吊、浇注时有足够的强度,考虑到砂箱结构的合

理性、起吊攀位置的合理安排,砂箱采用 300mm 宽的法兰边,增加砂箱在起吊时的强度和球 铁在石墨膨胀时有足够的强度来抵挡,则内壁采用 50mm

厚的钢板焊接,长度方向的钢板必 须采用整块钢板来提高砂箱的整体强度。法兰边则用 40mm 厚钢板,砂箱箱挡用 30mm

厚钢板,目的是在保证有足够强度的前提下来节省成本。上、下箱砂箱高度分别控制在 600mm, 砂箱箱挡的高度必须控制在

300mm,这样可以保证铸型起模后不变形,并且可以承受铸件、 型砂及上中箱的总重量的压力。起吊攀位于离中心

5000mm,目的是在起吊时重心借到两侧 面,使箱壁不易变形。⑥夹紧装置的设计

:夹紧装置的主要作用是铸件在浇注完毕后,液态金属冷却至 共晶线以下时,石墨开始大量析出带来的巨大的膨胀力,可能将砂箱抬起、铸型型腔胀大而

引起的铸件变形,因此在铸型配箱结束后将夹紧装置放到砂箱上,然后采用梯形块插入砂 箱与夹紧装置之间并打实。⑦浇注温度的控制及冷铁的设置

:由于横梁铸件壁厚不均匀,在冷却过程中厚、薄 两部分温度相差较大,中间较厚部分冷却慢而具有残余拉应力,侧壁部分具有压应力,促使

铸件产生翘曲变形,因此在中间较厚部分的上面增放了冷铁来减小厚、薄两部分的温度相 差,来减少残余应力。浇注温度控制在 1300℃~

1305℃,温度过高则残余应力增加,温度过 低可能浇注不足,所以控制在 1305℃为宜。浇注时间为 106 秒。

-/gjcggf/-

http://hongjia99.cn.b2b168.com