在挤出过程中,挤出速度,坯料温度,挤出压力和合金被挤出的尺寸,形状,合金,挤出比,舌比,公差,精加工和废料比都是相关的。

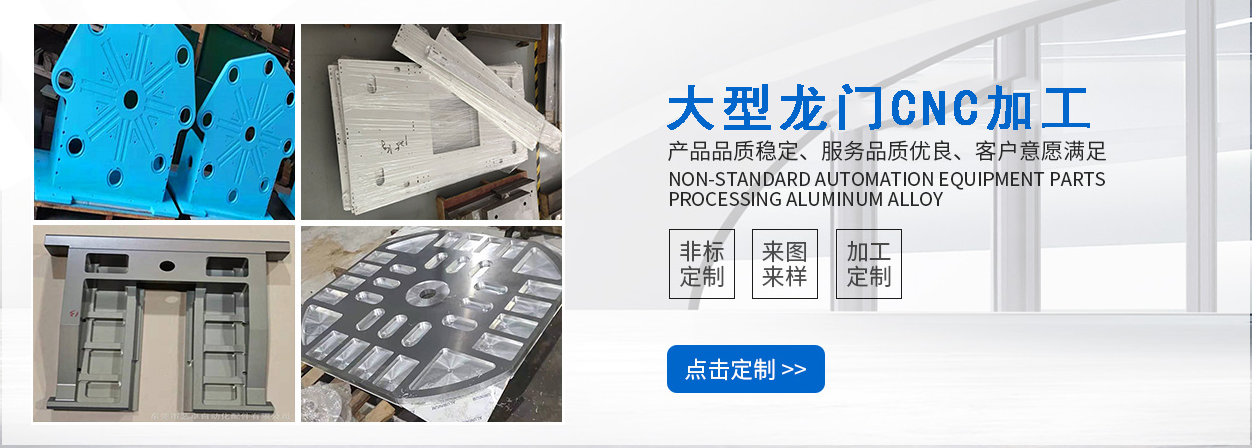

铝合金零件挤压加工

铝合金零件挤压加工

通常,挤出速度随着容器内金属温度和压力的变化而变化。温度和压力受到所使用的合金和挤出形状的限制。例如,较低的挤出温度通常会产生具有更好质量表面和更精确尺寸的形状。较低的温度需要更高的压力 有时候,由于压力的限制,一个点是不可能通过给定的新闻挤出一个形状。

优选的坯料温度是提供可接受的表面和公差条件,并且同时允许较短的循环时间。理想的是在该过程允许的较低温度下的坯料挤出。所谓的冲压淬火合金,其中大部分是6000系列。使用这些合金,必须在模具出口处获得在930°-980°F范围内的溶液热处理温度,以产生较佳的机械性能。

在过高的钢坯温度和挤出速度下,金属流变得更加流动。寻求阻力较小的金属往往会填满模具表面的较大空隙,并抵抗进入收缩区域。在这些条件下,形状尺寸倾向于低于容许公差,特别是薄的凸起或肋条。

过度挤出温度和速度的另一个是在薄边缘或尖角处撕裂金属。这是由于金属在过高的生成温度下的拉伸强度降低而导致的。在这样的速度和温度下,金属和模具承载表面之间的接触可能是不完整的和不均匀的,并且形状上的波浪和扭曲的任何趋势都会加剧。

通常,合金的较高的机械性能意味着较低的挤出速率。坯料与衬套之间的较大摩擦导致开始坯料挤出所需的时间更长。的挤压比形状是形状挤出时将发生的机械加工量的清楚指示。

挤出比=坯料面积/形状面积。

当截面的挤出比低时,涉及较大质量金属的部分形状将几乎没有对其进行机械加工。这在挤出金属的大约十英尺处尤其如此。其冶金结构将接近铸态(粗粮)状态。这种结构机械性弱,挤出比小于10:1的形状可能不能保证机械性能。

可以预期,当挤出比高时,情况相反。需要更大的压力来迫使金属通过模具中的较小开口,并将发生较端的机械加工。硬质合金的通常可接受的挤出比限制在35:1,对于软质合??金来说,它是100:1。硬质合金的正常挤出比范围为10:1?35:1,软质合金为10:1?100:1。这些限制不应该被认为是**的,因为挤压的实际形状会影响。挤出比越高,部件越难挤出,这是对金属流动性的抵抗力增加的结果。

困难因素也用于确定零件的挤出性能。

五金零件挤压加工

五金零件挤压加工

因子=每英尺的形状/重量的周长。

由于考虑到有利可图的新闻业务,每英尺重量是较重要的。似乎很明显,较轻的部分通常需要较小的压力来挤压它。然而,其他因素可能需要更大容量的压制,例如大的薄壁中空形状。虽然每英尺的重量很小,但可能需要更多的压力来挤压它。同样的推理与挤出比一样适用于因子。更高的因素使得该部分更难挤出,从而影响印刷机生产。

该舌率在确定零件的挤出性能方面也起着重要的作用。挤出的舌头比例如下所示:平方毫米的较小开口,计算形状的总面积,然后将开口平方除以面积。比率越高,部分越难挤压

为了帮助我们更好地了解您的需求和要求并提供更好的服务,以下是向挤压机提交报价或新业务时需要考虑的事项的检查列表:

1、在设计完成之前,与挤压机的部件说明或图纸。

2、规格要符合; 联邦规范,,ASTM等

3、合金和回火 如果未知,则表明对强度,耐腐蚀性,机械加工性,精加工性,可焊性等要求,以帮助挤出机进行推荐。

4、较终使用长度和购买长度。

5、公差; 商业,每幅画,其他。

6、表面处理 磨,阳极氧化,油漆,暴露表面等

7、打包; 可接受的包装较大和较小重量以及运输和处理要求。

8、二次加工要求 - 斜切,冲孔,弯曲,阳极氧化,钻孔等

9、产品较终用途。

10、所需数量; 这个订单和一年一度的。

11、发货日期。

12、特殊的质量考虑。

合金压铸在铝合金零件加工项目中是比较常用的一种加工方式,适用于铝合金零件的批量加工,那么,模具在使用过程中有哪些需要注意的?今天我们来了解一下铝合金零件加工:铝合金压铸模具五项使用要点模具分型面的清理、《模具点检表》、模具冷却系统的使用、生产前对模具进行预热、信号控制等方面。

1.对模具分型面的清理

这一点是很费事的,也是很容易忽视的,如果老板起点高,买一副好的模具,那么就显得工作轻松得多;如果模具质量不好,生产时在模具分型面上难免有飞边或者污垢的产生,操作工应该经常去清理这些部位,随时配备一把小铲。如果有了飞边没有及时清除,模具分型面很容易压塌,造成在生产过程中跑铝,一旦造成这种后果,不管你有多么好的模修*,完全修复的可能性是很小的,不是他们没有本事。

出现跑铝所造成的后果,不但增加了压铸成本,白白的铝浪费掉,产品质量也不稳定,特别是内部质量,而且增加了工艺参数确定的难度,合格率会下降很多,从安全考虑,增加了出现工伤的几率。

在交接班的时候,操作工应用煤油彻底对模具分型面清洗一遍,不但能防止模具不会被挤伤,而且经过清洗,能把模具上被脱模剂的残留物或者其它污垢堵塞的排气槽打通,有利于压射过程中型腔内气体的排出,,提高产品质量。一个班组下来,清洗分型面两次为宜。要让员工养成一个良好的习惯。

2.每个班组接班时,按照本公司的《模具点检表》认真地做点检,发现问题及时解决,以免给自己造成不必要的麻烦。

3.模具冷却系统的使用

模具冷却水在正确使用的情况下,不仅延长模具的使用寿命,而且提高生产效率。在实际生产中,我们常常忽视了它的重要性,操作工也图省事,接来接去的太麻烦,就不去接冷却水管了,有的公司甚至在定制模具的时候,为了节约成本,竟然不要冷却水,从而造成了很严重的后果。

模具的材料一般都是**的模具钢,通过各种处理制作出来的,再好的模具钢也都有它们使用的极限性,就比如温度。模具在使用状态下,如果模温太高,很容易就会使模芯表面早早出现龟裂纹,有的模具甚至还没有**过2000模次,龟裂纹就大面积出现。甚至模具在生产中,因为模具温度太高,模芯都变了颜色,经过测量甚至达到四百多度,这样的温度再遇到脱模剂激冷的状态下很容易出现龟裂纹,生产的产品也容易变形、拉伤、粘模等情况出现。

在使用模具冷却水的情况下,可大大减少脱模剂的使用,这样,操作工就不会利用脱模剂去降低模具的温度了,其好处在于有效延长模具寿命,节省压铸周期,提高产品质量,减少粘模和拉伤及粘铝的情况发生;减少脱模剂的使用,还能减少因模具温度过热而造成**杆和型芯的损耗。

4.模具在开始生产的过程中,必须对模具进行预热,防止在冷的模具突然遇到热的金属液而导致龟裂纹的出现,较复杂的模具可以用喷灯、液化气,条件好的用模温机,比较简单的模具可以利用慢压射预热。

5.如果模具配备有中子控制,则注意,**禁止压铸机与模具之间的信号线有接头现象,原因很明确,在日常生产中,很难避免信号线上沾水,或者是接头包扎的地方容易破,从而造成与机床短接,如果造成信号错误,轻则报警、自动停机,耽误时间;重则信号紊乱,把模具**坏,造成不必要的损失。行程开关注意防水。

http://hongjia99.cn.b2b168.com